MOSのゲート容量を用いたサージ対策を組み込んだポイントデコーダの小型改良型を製作しました。動作中の電圧や電流の計測も行い、定格内で動作していることを確認できました。

・機能

以前の設計では、KATOのHO4番ポイントに収まらないことに気づきました。組み立てに手間がかかるなどの問題もありましたので、部品点数を減らして小型化を図りました。

また、手ハンダでは位置合わせが難しいQFNパッケージをやめて、14PのTSSOPに変更しました。過電流防止のための電流センス機能を追加しています。

・外観

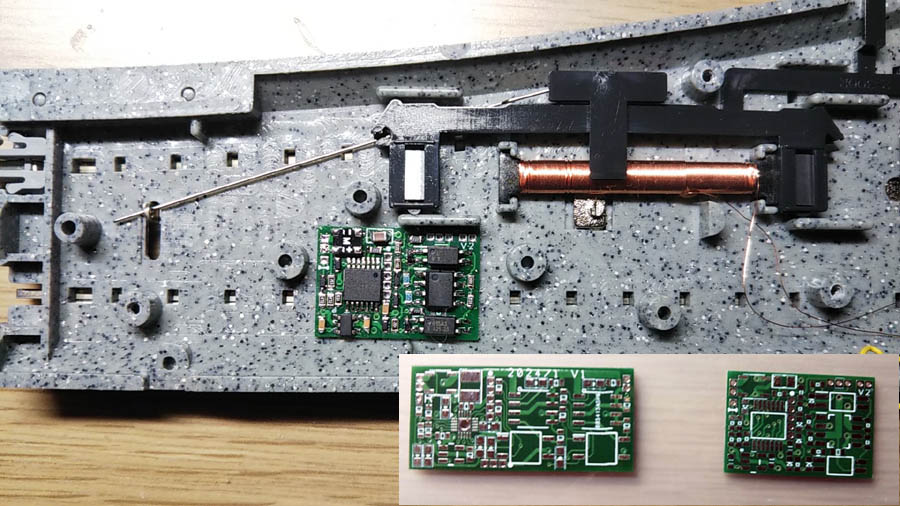

右下は、旧バージョンと今回の小型版の比較です。KATOのHO電動ポイント4番に収まるようになりました。右半分のドライバ関連の面積を約半分にしました。

旧バージョンと同じく片面実装で、厚みは2.9mmです。裏面は平面なので両面テープなどで固定でき、裏蓋も閉まります。

コストは部品700円+基板100円くらいです。

多層基板や、パッドオンビアなどの方法で基板を製作すればNゲージポイントにも収まりそうですが、基板のコストが大幅アップするので、今回は見送ろうと思います。

・高負荷テスト

旧バージョンと同様に、KATOのHO電動ポイント2台、TOMIXの電動ポイント1台、KATOのポイントマシン1台、計4台を並列につないで動作させています。駆動電圧は12Vフルに供給し、通電時間は長めに50msとしています。

3秒ごとに切り替え動作をさせていますが、4台とも軽快な音でスムースに動いています。

ただし、これはあくまでも高負荷テストで、4台つないで安全に動作できることが確認できたわけではありません。

・動作検証

●KATO6番電動ポイントの場合

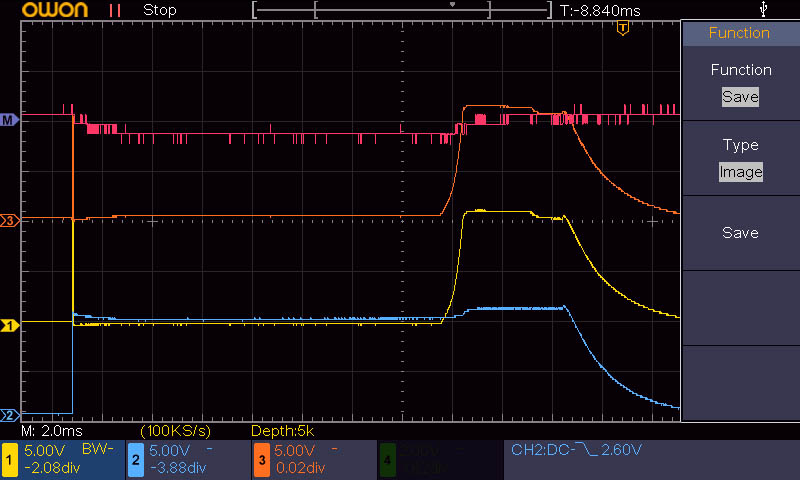

左の波形は、KATOの6番電動ポイントのターンオフ時の波形で、下から

青:ハイサイドドレイン電圧

黄:ローササイドドレイン電圧

赤:ローサイド側の電流検出抵抗(1Ω)の端子電圧(ノイズの目立つ方)と、ドレイン電流(1A/div)です。

遮断後に逆起電力でドレイン電圧が電源電圧(12V)より1V程度上昇していますが余裕で定格内です。ドレイン電流も0.5A以下で十分に小さな値です。ドレイン電圧の上昇過程で、N-MOSの損失(電流×電圧)が定格(約1W)を超える区間がありますが、10ms以内の短時間で、データシート記載の安全動作領域(SOA)に収まっています。

ローサイドをオフにした30ms後にハイサイドもオフにしているので、ドレイン電圧が0Vに下がっています。

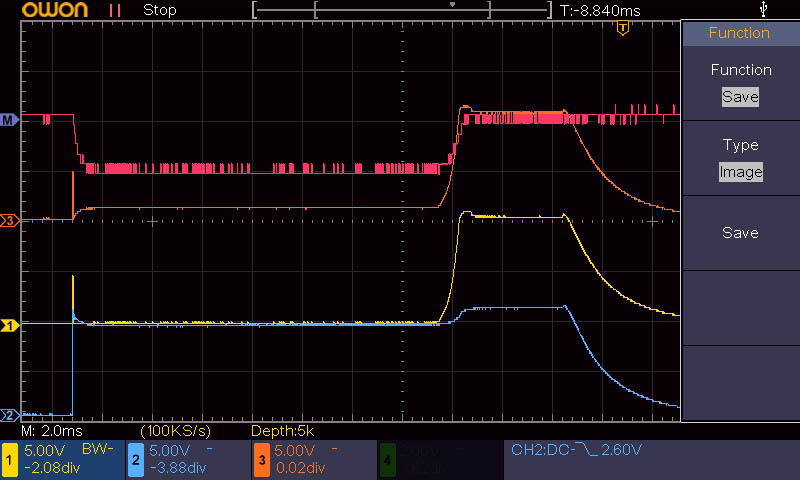

●TOMIX電動ポイント(Nゲージ)の場合

左はTOMIXのNゲージ用電動ポイントの場合です。ドレイン電流が1Aを少し超えていますが、定格内です。

KATOのポイントマシンは、これとよく似ていますので、図は省略します。

いずれの場合も、半導体素子が絶縁破壊などで瞬時に損傷するような、高電圧のサージの発生は認められませんでした。

●複数台の並列接続(余裕度を見るための変則的な条件でのテストです)

KATOの6番ポイントは2台並列接続の場合でも、ドレイン電流は1A以内で、十分に定格内に収まっています。

TOMIXのNゲージ用電動ポイントとKATOのポイントマシンを並列接続すると、ドレイン電流が2Aに達しますが、素子の定格は超えません。

動画の高負荷試験の4台並列接続の場合、約1Vの電圧降下(たぶん整流器のVfの増加)が生じていて、電流検出抵抗の影響も大きくなるため、正確な測定ができる条件で再確認してみたいと思います。

・結果

MOSのゲート容量を用いた時定数回路を用いて磁束変化を抑えることで、素子の破壊につながるコイルサージを効果的に抑えることができ、通常のポイント1台の接続であれば、テストした3種のポイント装置では、余裕をもって定格内で動作させられることが確認できました。

LCRメーターで3種の装置を測定すると、インダクタンスと抵抗にかなりの違いがあることがわかります。(KATOのポイントマシンとTOMIXは比較的近いですが、KATOの6番電動ポイントは前の2つと大きく違います)。測定精度にまだ不安があるので、ここでは数値は省略しますが、精度が確認出来たらシミュレーション結果とも比較したいと思います。

・今後

数を用意して、手持ちのポイントへの組み込み作業をはじめます。

私が所有していないポイントでのテストや、SPICEでのシミュレーションなども行ってみたいです。

この結果はDCC機器の安全性向上にも貢献できそうだと考えていますが、誤解などを招かないよう、詳細な情報公開などは当面は差し控えさせていただいて慎重に進めます。

ポイントデコーダーについては一区切りとして、これからBLDCデコーダーの組み込みや、制御系、他の機器について考えを巡らせてみようと思います。